,它能利用驱动系统的动力,驱动模具对板材施加压力,执行冲压和拉伸等工序,使其发生塑性变形,以制造出所需的零件。

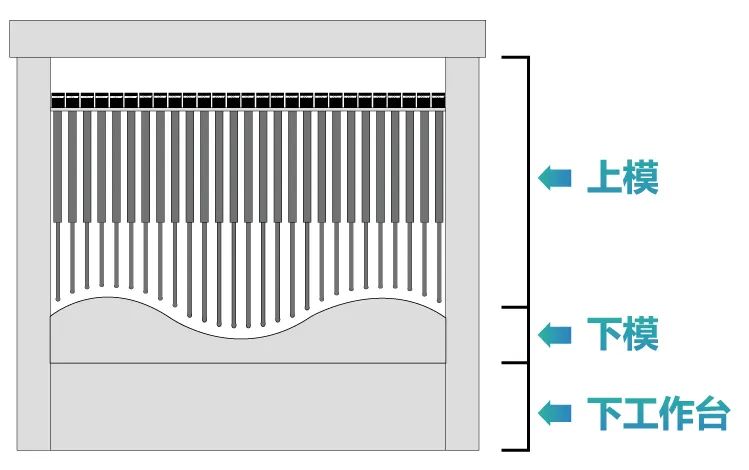

在本项目中,冲压机的下模安装于可调节的移动工作台上,上模部分则垂直安装1224个密集排列的步进伺服电机和丝杠模组。根据模具曲线程序计算出每个步进伺服电机的位置,从而精准地模拟上下模的压合动作,并生成所需的测试数据。

系统初始化→下移动工作台到位→前后上模台回原点→上模顶杆电机回原点→导入运动曲线→顶杆电机运动到指定位置模拟上下模具压合→压合完成→顶杆电机回到原点

此应用为点阵式模具调试系统,采用鸣志步进伺服电机带动实际模具上模,提高测试灵活性,并能快速收集目标曲线压合数据。系统内的两个上模工作台通过电子齿轮实现同步控制,并采用位置控制技术,模拟上模的1224个步进伺服电机实现迅速而精准的定位,确保整个压合过程的高精度和高效率。

在该方案中,核心控制系统选用鸣志eXtreme系列高性能运动,这一专为复杂的高速和高精度运动控制任务设计,并配备鸣志研发的SSDC06-4X-ECX多轴步进伺服驱动器,进一步提升系统整体性能。

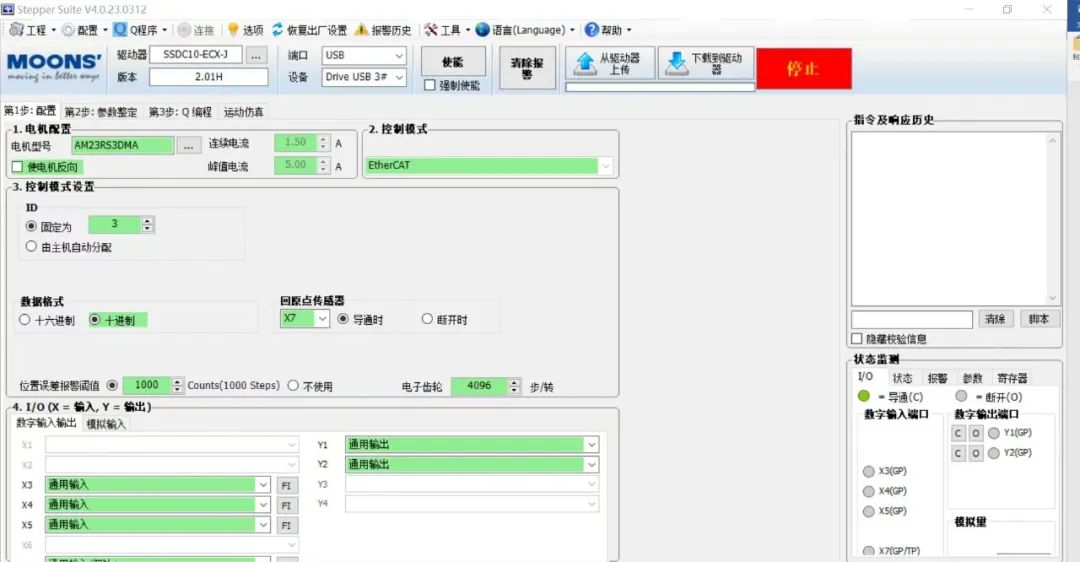

在该方案包含10台eXtreme系列高性能运动,每台可控制31台多轴步进伺服驱动器(共124轴电机)。该运动具备多轴控制能力,可同时控制多达128个独立轴,整合了运动控制、逻辑控制和网络通信功能,是实现高度自动化解决方案的核心模块。为优化通信质量,降低EtherCAT网络的抖动影响,各的同步偏移(SYNC offset)需设定为周期时间的30%。该策略将显著提高时间同步精度,确保控制系统的稳定运行和高精度输出。

系统设计中涉及的用户交互界面通过一台触摸屏实现,该触摸屏能够与所有10台鸣志eXtreme系列高性能运动及一个第三方设备进行数据交互。利用MCX运动的标签通信功能,触摸屏可便捷地与多系统实现数据互通。

此外,为了满足各个间的数据交换需求,系统采用网络变量通信方式,实现之间的高效通信。第三方设备则负责外围设备控制任务,并通过安装的Modbus TCP功能包与eXtreme系列高性能运动建立通信;前者作为客户端,后者作为服务器端,从而实现第三方设备与鸣志控制系统的无缝数据交互。

鸣志eXtreme系列高性能运动支持驱动启动参数的快速导入导出功能。用户可以在配置好一个SoftMotion驱动的启动参数后,轻松地复制参数设置到其他SoftMotion驱动器,实现参数快速部署和一致性调整,提高系统配置效率。

书本式设计可有效减少电控柜所需空间,同时兼顾美观和实用性。此外,鸣志提供的丰富步进伺服产品,能够满足各类应用需求。

在本方案中,共采用306台多轴步进伺服驱动器带动1224个轴,可大幅节省电柜空间,减少接线工作量。集成化驱动器能简化安装流程,降低系统复杂性,并提高设备整体可靠性和维护性。

本案例采用鸣志全套解决方案,一站式服务,标准功能块搭建程序,极大缩短设备开发周期;鸣志eXtreme系列高性能运动支持多种通信,可满足多种网络通信需求。

m6米乐主页 上一篇:早在2000年西电学子就开始学这本《数电》80岁编 下一篇:津兴城际铁路12月18日开通运营